En la sierra almeriense de los Filabres, a 2.168 metros de altura, existe un observatorio astronómico –Calar Alto, el más grande en territorio europeo– con cinco telescopios que estudian la galaxia, las estrellas y los exoplanetas. Si orientamos uno de ellos hacia el noreste de la provincia y en lugar de apuntar al cielo, lo hiciésemos hacia la tierra, lo primero que veríamos, lo más cercano y luminoso, sería la factoría que tiene la empresa Cosentino a menos de 60 kilómetros, en el Valle de Almanzora. Y sería posible porque en medio de ese paraje árido se levanta un polígono de cuatro millones de metros cuadrados conformado por distintas edificaciones de color blanco. Una destaca, rodeada de césped, arbustos y palmeras: la pirámide de cristal que da la bienvenida al visitante.

En el hall un panel gigantesco reproduce una fotografía de doce trabajadores en una cantera maza en ristre. Son los años sesenta del siglo XX. Unos van con casco y otros con pañuelo anudado. Todos con el torso curtido por el sol y la piedra. Quizá sea una metáfora: una suerte de doce apóstoles que sirvieron para construir los cimientos de esta multinacional que hoy es el Grupo Cosentino, empresa familiar que tiene más de 6.000 empleados de 129 nacionalidades, 150 instalaciones comerciales (Cosentino Centres) repartidas por todo el mundo y que en 2023 facturó 1.570 millones de euros comercializando superficies para arquitectura y diseño, desde encimeras, fregaderos, pavimentos y platos de ducha a revestimientos o fachadas. Y todo desde Cantoria, una pequeña localidad almeriense de apenas 3.000 habitantes, cuyo vínculo entre ambos es muy fuerte. Una demostración de que se puede generar negocio fuera de las grandes capitales.

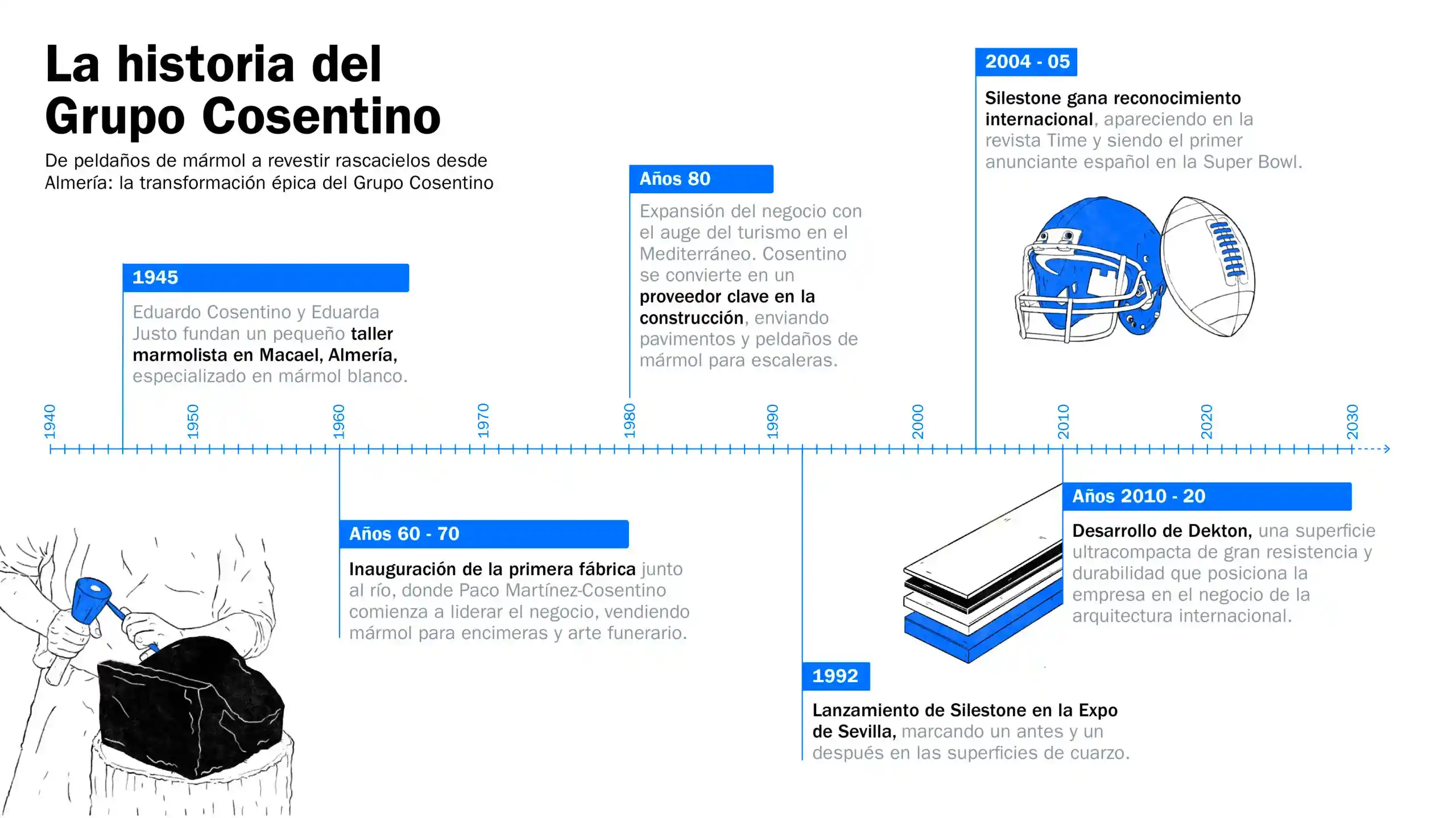

Desde 1945 con Eduardo y Eduarda

Esta aventura empresarial –un caso de éxito en las escuelas de negocio– tiene un nexo con la emigración italiana de mitad del siglo XIX. Vincenzo Cosentino llegó a la costa almeriense en busca de una vida mejor y acabó en Macael, el pueblo del mármol blanco. Esta roca caliza ha marcado el devenir de toda la comarca, en época fenicia y romana, y sobre todo durante el periodo andalusí. Muestras del blanco Macael se pueden encontrar en la Alhambra de Granada, la mezquita de Córdoba, en los restos de Medina Azahara o en el castillo de Vélez-Blanco.

Aquel Cosentino se casó con una mujer de Olula del Río –un pueblo cercano– apellidada Martínez, pero la veta de la piedra no comienza a resplandecer hasta décadas después, cuando el matrimonio formado por Eduardo Cosentino y Eduarda Justo –dueña de un colmado que surtía a la población en la posguerra– monta en 1945 un pequeño taller marmolista con un puñado de empleados. Gracias a las aportaciones económicas de Eduarda, el negocio comienza a fluir.

En los años sesenta se produce el primer salto adelante con la apertura de una fábrica junto al río. “Allí empezó a foguearse Paco Martínez-Cosentino, el actual presidente. Conocía las canteras y cómo se elaboraba el mármol. En aquel momento se extraían bloques grandes y cuadrejones que se aserraban para sacar planchas y vender a los marmolistas de Barcelona. El mármol blanco Macael se demandaba para bancadas, encimeras, fregaderos y arte funerario”, explica Santiago Alonso Rodríguez, vicepresidente de Comunicación y Reputación Corporativa del Grupo Cosentino.

Después llegó la tecnología de corte con discos diamantados, se ponen de moda las plaquetas para el suelo y luego, en los ochenta, el boom del turismo masivo en la costa malagueña conlleva una gran demanda en el sector de la construcción. “A diario salían decenas de camiones con pavimento y mucho peldaño para escaleras. Hasta se empezó a utilizar para fachadas”. Pero lo que no olvida el vicepresidente de Cosentino es el año 1992. Fue en la Exposición Universal de Sevilla donde se colocaron por primera vez, y recién salidas del horno, planchas de Silestone en varios pabellones”. Silestone, ese producto “que tiene la belleza de la piedra natural y la consistencia y los tonos de la cerámica”, y que no se mancha ni se raya –“parece mármol pero no lo es”– fue una idea de los hermanos Martínez-Cosentino visitando ferias en Italia. “Hubo un precedente –afirma Santiago Alonso–, al que llamaron Marmolestone que estaba hecho con mármol Macael triturado, pigmentos y resina de poliéster”. Todavía hoy, Silestone supone el 60 % de las ventas del Grupo.

En la revista Time y en la Super Bowl

La internacionalización de Cosentino se produce a partir de 2004. Un acuerdo con una empresa norteamericana le permite aportar una propiedad antimicrobiana a las láminas de Silestone. La revista Time incluye está innovación en su versión en inglés de octubre de ese año y en 2005 deciden pagar 5 millones de dólares para que su anuncio publicitario aparezca en el intermedio de la Super Bowl. “Fuimos el primer anunciante español en la historia de este evento. Allí estaban nuestras encimeras. El impacto fue espectacular”, admite el vicepresidente.

A partir de ese momento empieza una carrera de I+D para apuntalar su estrategia internacional y mejorar Silestone. Sus responsables viajaron, probaron materiales, lo más moderno de la industria porcelánica. Hasta que desarrollaron Dekton –barajaron más de 350 nombres y a final optaron por el que soñaba a decoración (Dek) y piedra (ton)–, una superficie ultracompacta de material cerámico que contiene minerales y algunas de las denominadas tierras raras “y que se cuece a 1.200 oC dentro de unas instalaciones automatizadas que son un prodigio de la ingeniería”.

El vicepresidente no exagera: en las líneas de producción, dentro de hangares donde podrían construirse grandes aviones de pasajeros, hay depósitos inmensos de la materia base que utiliza un agua tecnológica purificada por Cosentino, unas prensas futuristas que generan más de 25.000 toneladas de presión uniforme, unos hornos de casi 200 metros de longitud y unos artilugios robóticos que recorren la planta sin control humano transportando 6.600 planchas diarias de más de 3 metros de largo. Todo para lograr un material de decoración y arquitectura que no se altera, puede texturizarse, no tiene porosidad y es fácil de limpiar. Con Dekton, Grupo Cosentino ha conseguido su segundo gran hito, que además está indicado para revestimientos exteriores.

Apuesta por edificios innovadores

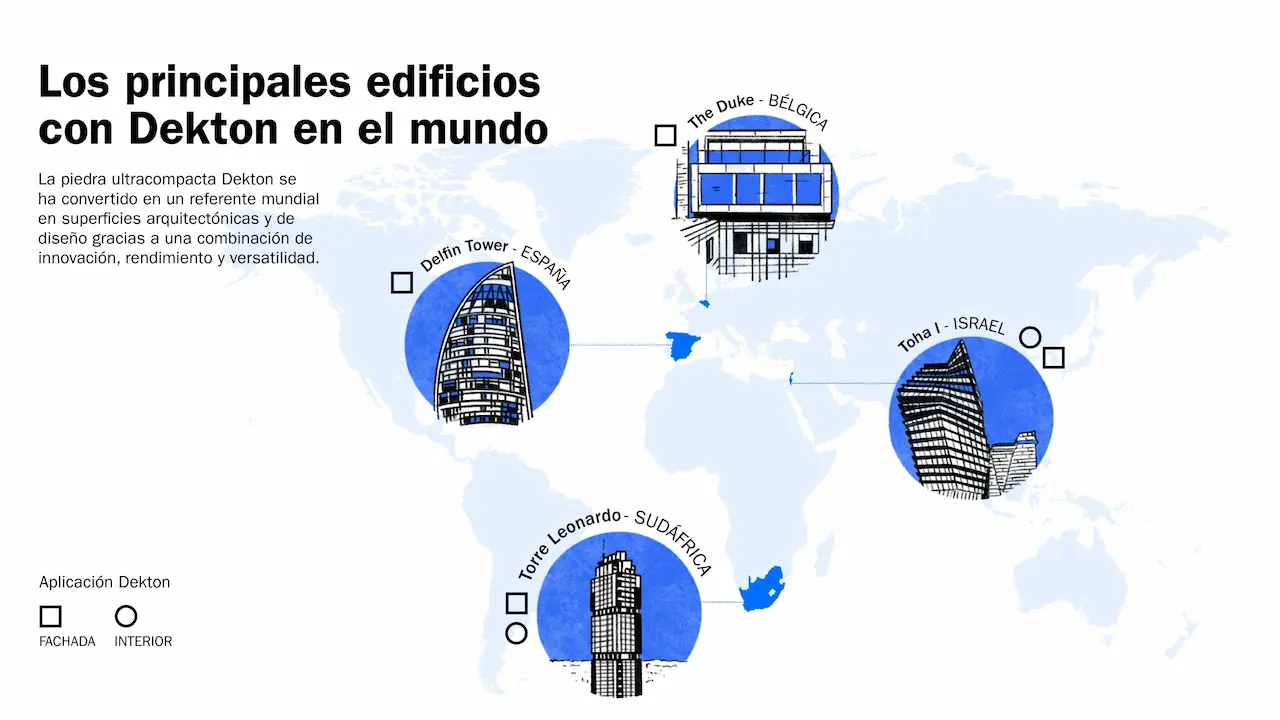

Toha I, centro de Tel Aviv (Israel), 28.000 metros cuadrados de Dekton para fachadas, pavimentos, ascensores, techos e interiores. Torre Leonardo (Johannesburgo, Sudáfrica), 55 plantas de un rascacielos con 24.000 metros cuadrados de Dekton en el revestimiento exterior y en las encimeras y baños en el interior. Delfin Tower (Benidorm) y su recubrimiento exterior curvo. Son solo tres ejemplos de cómo Cosentino ha evolucionado de las encimeras a los edificios. Ah, y la piscina del famoso cantante almeriense David Bisbal, que también se ha construido con este material.

El vicepresidente Santiago Alonso, natural de Albox, un municipio de la zona, y apasionado de la arquitectura, cree que Dekton tiene un largo recorrido. “Posee gran resistencia y repele muy bien los rayos ultravioletas. Ahora estamos estudiando cómo incorporar placas fotovoltaicas muy finas intercaladas con nuestro material”, explica. En su cabeza, un sueño: “Me encantaría una refundación de Naciones Unidas porque el mundo lo necesita y me gustaría que un arquitecto amigo hiciera el nuevo edificio de la ONU con Dekton y con un color especial”.

Unos 130 profesionales en I+D

En el departamento de I+D –una nave industrial que han reconvertido en el cerebro de la empresa– trabajan 130 personas. Allí inventan, diseñan, prueban… “Todas las operaciones relacionadas con la innovación y desarrollo de Cosentino se llevan a cabo desde aquí. El conocimiento para ello está aquí en Cantoria”, comenta Lorena González Teruel, directora de Operaciones de Innovación, Producto y Calidad, y también natural de Albox.

En los laboratorios han recreado en miniatura zonas de las líneas de fabricación donde probar materias primas y minerales, testar la resistencia de los colores a las prensas o del material a los impactos. “Pensamos a pequeña escala. Cada vez que queremos probar algo en fábrica –recuerda Lorena– hay que parar su funcionamiento y solicitar una prueba de I+D. Hay que limpiar las máquinas y todo tiene un coste importante porque dejamos de producir. Compramos ese tiempo a fábrica. Por eso no podemos solicitar pruebas porque sí, hay que llevarlas ya muy preparadas. Tasa de éxito de las mismas es un indicador importantísimo en nuestra gestión de I+D”.

Dentro de los avances innovadores está la reutilización de las toneladas de residuos que genera la fabricación de Silestone y Dekton y que se acumulan en grandes montañas de colores grises y ocres en otra de las zonas del polígono. Todo está clasificado. Y allí está COMA, la instalación que quiere convertir en materia prima el desecho. “Trabajamos con partners tecnológicos de España y fuera de aquí para tratar ese subproducto y reincorporarlo en nuestros propios procesos de fabricación, así cómo investigando cómo podemos revalorizar ese residuo introduciéndolo en la fabricación de otros subproductos vinculados al mundo de la construcción”, afirma la directora de Operaciones de Innovación.

“COMA es nuestra propia planta de gestión, tratamiento y valorización de residuos. En el caso de Dekton ya hablamos de economía circular porque los desechos crudos se reintroducen en el proceso de producción”, sostiene Emilia Cruz Lorente, directora global de Sostenibilidad y Asuntos Corporativos. Ella es de Macael y lleva vinculada al mármol desde niña. Su padre tenía una empresa de elaboración de piedra natural de Macael.

Sostenibilidad y desafíos para dar respuestas a los clientes

Sobre los tres consumos energéticos cruciales para Cosentino, Emilia es bastante clara. “Hemos puesto en marcha la planta solar fotovoltaica industrial para autoconsumo más grande de Europa, 66.000 paneles que cubren el 20 % del consumo eléctrico de todo el parque industrial. Es el equivalente a suministrar energía a más de 70.000 hogares. Ahora tenemos que avanzar en soluciones para almacenamiento de energía”.

En cuanto al agua, que es muy importante para el proceso de pulido de las tablas y como materia prima de Dekton –el agua tecnológica antes citada–, se ha inaugurado una Estación Regeneradora de Aguas Residuales que recoge el agua de los pueblos limítrofes, la depura y la reintroduce de nuevo en el proceso. “Recirculamos el 99 % del agua, el equivalente a 80.000 metros cúbicos cada día, que es como si regásemos 1.500 campos de fútbol”. Y respecto al gas natural, combustible esencial en la factoría para conseguir temperaturas elevadas, “por ahora no hay alternativas tecnológicas viables desde un punto de vista técnico y económico. El gas viene hasta nuestro parque industrial por un gasoducto del que se beneficia también la comarca”, reconoce la directora global de Sostenibilidad.

El principal desafío está relacionado intrínsecamente con la propia naturaleza de Cosentino. Silestone utiliza cuarzo y la sílice cristalina que se desprende de este material. Al trabajar con más de 40.000 marmolistas en todo el mundo, hace años que la compañía investiga cómo reducir al máximo la exposición a ese sílice. Ha desarrollado Hybriq, una tecnología que consigue fabricar superficies minerales sostenibles y bajas en sílice. “La mayor parte de nuestro porfolio de productos contienen un porcentaje de sílice de entre el 10 % y el 40 %. Y queremos seguir avanzando más, intentamos conseguir hacer una paella sin arroz pero que sepa a paella”, expone Emilia Cruz.

Realismo y arte en la periferia de la periferia

Olula de Río es quizá la localidad más vinculada a Cosentino. En el hotel más conocido de la zona, perteneciente al grupo empresarial, desayunan hoy decenas de jóvenes venidos desde Brasil, país donde tiene una fábrica. Las otras siete están en Almería. A unos centenares de metros se divisa la cabeza esculpida en mármol más grande del mundo. Es la Mujer de Almanzora, de Antonio López. Estos ocho metros de mármol Macael fueron suministrados por Cosentino, que mantiene junto a la cabeza un complejo de varios museos –5.000 metros cuadrados– bajo el auspicio de la Fundación de Arte Ibáñez-Cosentino. El arquitecto, pintor y escultor Andrés García Ibañez inició un proyecto personal para reconocer el legado del realismo en la creación contemporánea. Aportó su colección personal y “Cosentino en el patronato ha logrado un giro para trascender fronteras, para reparar injusticias históricas, para apostar por la periferia de la periferia”, aclara el artista.

Esa apuesta por la periferia de la periferia se nota. Además de los 3.500 empleados en la comarca del Valle de Almanzora –en árabe Almanzora significa victoriosa–, Cosentino ha generado más de 10.000 puestos de trabajo indirectos. “Es una empresa tractora para el desarrollo económico y para mitigar la despoblación”, afirma Jesús Posadas Chinchilla, presidente de la Asociación de Empresas del Mármol de Andalucía. Según datos de la compañía, hay empleados de más de 30 poblaciones almerienses. “La empresa familiar forja raíces y hace difícil que nos vayamos de aquí”, destaca el vicepresidente de esta multinacional que cuenta con el apoyo de Banco Sabadell, uno de los partners de las empreas más importantes.

Almería siempre ha expulsado población local. Y entre los que se fueron hay personas que han desarrollado su carrera fuera y que podrían seguirla en su tierra. Ahí entra en juego el programa Recuperar el sur de Cosentino. La multinacional monta encuentros en grandes ciudades para colectivos de profesionales almerienses, crea redes de contacto y les transmite las oportunidades que tienen en Cosentino, en su tierra.

También te puede interesar

Gastronomía Baska: empresa con alma vasca que acerca la cocina de proximidad a todos

Leer más

TEJWheels: una empresa de ruedas con legado, de Sevilla al mundo entero

Leer más

Istobal: de un taller valenciano al líder mundial en lavado de vehículos

Leer más

Reny Picot: tradición asturiana que convirtió un salón en multinacional láctea

Leer más